自动检重秤的生命周期:提高效率的6个黄金规则

“千里之堤,溃于蚁穴”是中国家喻户晓的成语,食品和药品生产线同样如此。在灌装生产线上一些很小的错误都可能导致无法接受的浪费, 如若在生产线上使用自动检重系统来检验产品的重量和灌装水平,可最大程度地避免过度灌装浪费。但是,与所有在线运行的设备一样,自动检重秤如果设置和维护不正确,也会造成停机等昂贵的代价。如果在选择和设置系统时稍微谨慎一些,就能使设备的使用效率达到最高,并且最大程度的减少维护,提高产量和生产率。下面是6个黄金规则,用户可以按照这些规则进行操作来优化检重系统。

考虑自动检重秤的操作环境

购买检重系统之前,首先应该仔细考虑检重操作环境和所称产品的特点。像湿度、温度变化、干燥、过度振动、空气粉尘等一系列因素都会影响称重的精确性。如果操作条件较差,空气中湿度和粉尘含量太高,水分和灰尘则会进入并损坏传送带和称重传感器的机械装置,从而缩短机器使用寿命。

为了消除潮湿高粉尘操作环境的影响,应该选择一些具有特殊功能的检重技术,如带有密封外壳、由一整块塑料或金属加工而成等。这样可以避免粉尘和水分的进入,保护内部的精密称重传感器、传送系统和驱动电机免受损坏,避免提前老化。

同时还要指出的是,一定不要让自动检重秤周围发生不必要的移动或振动,例如某个员工快速通过导致的振动。因为即使很小的振动或空气流动都会被敏感的检重设备检测到,从而导致测量出现偏差。

安装适合生产线的自动检重秤

所检产品的具体情况决定了自动检重秤的规格。做出购买决策之前,需要仔细评估自动检重秤的各种特性和规格,确保其型号确实适合生产线的需要。做出此类投资决定之前,应该考虑所检产品的重量和特征、包装类型,自动检重秤在生产线的位置等因素。

检测的产品也决定了传送系统是否需要额外的功能来确保到达自动检重秤之前的包装方向正确、间隔正确且放置稳定。包装形式、高度、重量;产品是固体、粉末还是液体;包装的稳定性——所有这些因素都会对称重精确性带来影响。安装同步皮带、螺钉或轮状装置有助于确保每个包装的间隔正确,从而保证每次只有一个包装通过称重传感器,还可以安装侧向夹持皮带和转运设备来确保包装的稳定性。这样可以优化称重精确性,保证在检验到不合格产品时能正确剔除包装。例如,一瓶软饮料,由于重心较高,在传送带上可能会发生轻微晃动,这样就会影响自动检重秤的测量精确性。但如果在接近称重传感器的位置安装侧向夹持皮带即可消除此类晃动,确保瓶子在称重时保持平稳状态。

所要检测的产品还决定了剔除设备的类型,即将包装从生产线移除的设备。较小的密封包装可通过简单的喷气装置进行剔除,而开放容器则可能需要吹扫式剔除设备。颗粒状食品,如盐、面粉或糖,可能会损坏传送系统,一方面是腐蚀,另一方面是这些颗粒可能会进入传送机械从而导致传动部件不必要的摩擦和损坏,造成传送系统提前更换。如果生产线属于这种情况,请务必选择一个专门为粉状产品而设计的自动检重秤,这种传送装置的皮带较宽,而粉末可能从中进入机械的开口则非常小,这样就能够有效降低维护需求,确保称重传感器的最佳称重精确性。

自动检重秤还必须能够在生产线要求的速度之下提供最高的称重精度。这样才能防止产量和生产效率的下降,最大程度降低额外计时传送皮带的需求。

正确安装自动检重秤

根据需要选择理想的自动检重秤是一个很好的开始,而确保自动检重秤的正确安装也非常关键。对自动检重秤进行正确校准以剔除明显高于或低于产品标准重量的包装,这不但可以确保产品符合法定度量衡规定要求,还可以减少产品浪费。根据经验,目标重量应该稍高于包装标签上标明的重量,因为这样可以确保产品批次的平均重量能够满足法律规定。精确的自动检重秤还能设置更为严格的产品目标重量上下容差,从而进一步减少浪费,最大程度杜绝重量不足产品进入后续环节的可能性。

在采购设备时应该从技术提供商那里获取数据监控软件,以便将自动检重秤与生产线上的其它产品检验设备进行集成。这样可以识别超重或欠重的包装,以及确认发生错误的生产环节。使用自动检重秤之前,必须确保按照度量衡法规的规定进行安装,这些度量衡法规包括希望开展业务的市场中有效的所有法规。例如,如果要在欧盟国家(EU)或者欧洲自由贸易联合会(EFTA)成员国(包括冰岛,列支敦士登,挪威和瑞士)开展业务,则必须确认自动检重秤系统具有证明其符合“计量器具指令(MID)”。该指令的规则规定,设备提供商必须接洽一个独立的度量衡校验机构,来参加自动检重秤的MID符合性评测,从而确认该机器符合MID重量法规和误差。原始测试产品必须在现场无限提供,以用于将来进行的测试和验证,并且此项责任生产商承担。

正确培训操作人员

自动检重秤安装正确之后,请务必为机器操作人员安排一个全面的培训计划,这样可以避免出现因设置不正确等造成的问题。每个机器操作人员必须进行有关系统软件的基本培训,如果需要,还要进行机器和传送带保养与维护培训,让每个操作人员了解产品的设置和切换过程,还要让他们了解错误剔除或非预期机器故障知识。

定期监控自动检重秤

提前确定并修复可能影响称重敏感度和生产线效率的关键是对自动检重系统进行定期监控。在为员工进行培训时应该提醒生产线操作人员注意系统输出的数据,以便尽早注意到称重精确性方面的微小差异。在此过程中,还应该增加定期视觉检查流程。这样就可以明确问题,尽早采取错误修正。

不要忘记从最开始就要建立一个定期性能测试计划,以保证精确称重。大气的变化会影响称重精确性,因此定期检查称重传感器的敏感度至关重要。这样会避免出现错误剔除,帮助防止超重产品继续进入生产线的后面环节。

发生称重错误时的标准化流程应进行实施。操作人员应该知道该怎么做,并且能够快速做出响应,最大程度缩短中断时间。

保留一个定期维护计划

如果自动检重秤中的某个零件由于时间的推移开始损坏,尽早检验并修复将对生产线的总体运行时间具有正面影响。在运营过程中要提前更换损坏的零件(如传送皮带),以减少故障的出现概率。

另外,在出现故障时,可以通过提供商的维修技术人员来确保正确维修。某些自动检重秤提供商提供远程维护服务,使用现代化的安全云计算持续监控系统性能。该服务可以发现现场操作人员无法看到或者不是很明显的问题,很多情况下还可以远程发现这些问题,从而进一步缩短维修停机时间。

除了维护之外,还应对自动检重系统实施定期测试,以了解性能。其中应该包括技术提供商的技术人员测试系统称重传感器精度的计划服务间隔时间。在两次服务间隔之际,可以进行“自助测试”,即让一个确定重量的包装产品通过自动检重秤几次来监控系统性能。现代的自动检重秤带有使用简便的人机界面(HMI),可对称重传感器和剔除标准进行快速简便的校准。为了表明应负责任和对度量衡法规的遵从性,应该确保所有测试和维护均完整记录,将其作为良好行为的证明。

动态灌装测量是确保法规遵从和保护品牌声誉的关键。因此,产品和品牌的质量以及生产线的可盈利能力依赖于符合生产线要求的高性能检重技术和维护过程。按照上面的6个黄金法则进行操作,可以确保自动检重系统和生产线不会由于非计划维修而造成成本昂贵的停机问题,最大程度地避免浪费,提高效率和盈利,促进品牌发展。

[责任编辑:]

相关阅读

- (2014-10-29)伟迪捷助力 Kettle Foods 最大限度地提高全天然薯片的生产效率

- (2015-03-13)激发生物制药实验室工作效率,安捷伦科技增强MassHunter功能

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

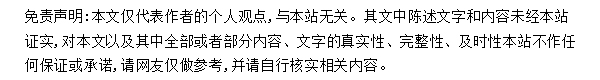

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论