原料肉冷却保鲜过程中存在的问题及质量控制

原料肉在冷藏条件下由于水分没有结冰,自身含有的嗜冷微生物,仍会在较低温度下生长,所以易发生干耗及表面发黏、发霉、变色等,甚至产生不愉快的气味。冷却保鲜是低温贮藏保鲜的一种方式,该方法在低温环境下能够抑制微生物的生长繁殖,延缓由组织酶、氧以及热和光的作用而产生的一系列变化,且不会引起肉的组织结构和性质发生根本变化。目前,冷却肉因其良好的食用品质受到人们的青睐,但较短的货架期限制了冷却肉的消费。

一、干耗

干耗是肉在冷藏中水分散失的结果,干耗不但使肉质量降低,而且影响肉的品质,促进表层氧化的发生。原料肉在冷藏中会因水分蒸发而在表面冰晶升华的地方形成细微空穴,大大增加了肉与空气的接触面积,在空气中氧的作用下肉中脂肪氧化酸败、表面褐变,同时肉的表面收缩、硬化,形成干燥皮膜,风味、营养价值都会下降,对于饮食品质和人体健康都是不利的。

1、影响冷却肉干耗的因素

1)冷藏室温度

冷藏室温度越低,原料肉的干耗就越小,因为冷藏室温度降低意味着食品表面空气与冷藏室内空气水蒸气压力差的减小,食品水分蒸发和冰晶的升华强度也随之降低,水蒸气扩散的推动力就减小,肉的干耗自然就越小。

2)冷藏室相对湿度

冷藏室的相对湿度对微生物的生长繁殖和肉的干耗(一般为胴体质量的3%)影响很大。原料肉所含水分的蒸发量与库内空气相对湿度成反比。在同一温度下,库内的空气相对湿度越高,肉的水分蒸发量就越小;反之,当空气相对湿度小时,空气中的含水量远离饱和点,要达到饱和就必须吸收肉中的水分,导致肉的干耗增大。

3)空气流速

空气流动速度直接影响到肉的冷却速度及肉的干耗程度,并且二者相互关联。空气的流动会改变空气的绝对湿度,从而对冷藏肉的干耗产生影响。根据传热学的规律,食品散热量与食品和环境空气间的温差及食品周围环境空气流速呈近似线性关系,温差波动加大,气流速度增加,热迁移带动湿迁移,食品表面干耗加快。

2、降低原料肉在贮藏过程中干耗的措施

1)控制适宜的冷藏室温度

冷藏室的温度越不稳定,原料肉的干耗就越大。因此,对冷藏室的条件要求比较高,要尽量减少外界热量的流入,就要维护好冷藏室的外围结构,还可在冷藏室的围护结构外表面刷白,这样可减少外界热量的流入;在冷藏室的不同位置应安装温度监控设备,以便适时地监测温度的变化,企业还应根据实际情况,制定工作人员进入冷藏室的一系列管理条例,如进出随时要关门,尽量减少在冷藏室内开灯的时间,也要尽量避免外部人员对冷藏室的参观以及停留时间,必要时可建造新型的夹套冷库,把由外围结构传入的热量在夹套中就被带走,不再传入库内,使冷藏室温度保持稳定,降低原料肉的干耗;冷藏室每次进肉前,应提前将冷藏室温度降到-2~3℃,可避免进肉后冷藏室的温度有较大的波动。

2)提高冷藏室的相对空气湿度

原料肉在冷却初期,空气与胴体之间温差大,冷却速度快,相对湿度宜在95%以上,之后宜维持在90%~95%,冷却后期宜维持在90%左右,这样既能缩短冷却时间,使肉表面形成良好的干燥膜,又不致产生严重干耗。因此,要进行人工喷水加湿或运用大型的加湿器,提高冷藏室内的相对空气湿度,降低原料肉干耗的发生程度。

3)控制冷藏室内空气的流动速度

空气流动速度大,会促进肉表面的干耗。另外,相对湿度高,空气流速低,虽然能使干耗降到最低程度,但容易使原料肉长霉和发黏。因此,冷却过程中,空气流速一般应控制在0.5~1m/s,最高不超过2m/s。要降低冷藏室内空气的流动速度,如在冷藏室内采用冷却排管,使其分解布置,有效面积大,从而可减缓空气的流速。对于采用冷风机的冷藏室,库内气流分布要合理,同时要在冷藏室的不同位置安装室内气流测速仪,以便随时监测室内的空气流速,若在货垛上或原料肉上覆盖塑料布,可降低原料肉与空气的接触,减少原料肉干耗的发生。

二、发黏与发霉

1、冷却肉发霉、发黏的原因

肉的发黏是由于肉在冷却过程中胴体相互接触,通风不好,降温较慢,导致明串珠菌、微球菌、无色杆菌及假单胞菌生长繁殖,在肉表面形成黏液样物质,引起肉表面发黏,还可能产生陈腐气味。发霉是由于霉菌在肉的表面生长时,常形成白色或黑色霉点。小白点由肉色分支胞霉污染产生,像石灰水点,多在肉表面,抹去后不留痕迹。小黑点由蜡叶芽枝霉污染所致,不易抹去,有时侵入深部。

微生物污染越严重,湿度越高,温度越高,肉表面越易发黏、发霉。在0℃和有氧条件下时,微生物污染程度与肉表面形成黏液的时间密切相关。当最初肉表面污染的细菌数为100个/平方厘米时,16d达到发黏;当达到105个/平方厘米时,只有7d就达到发黏。当温度上升时,发黏的时间明显地缩短。

空气的湿度对发黏亦有很大影响。从相对湿度100%降低到80%,而温度保持在4℃时形成发黏的时间延长了1.5倍。

2、降低原料肉在贮藏过程中发霉发黏的措施

发黏、发霉是肉在冷藏过程中,微生物在肉表面生长繁殖的结果,与肉表面的污染程度和相对湿度有关,也与环境的温度有关。因此,只有严格控制温度,同时在冷却的工艺上可采用超急速冷却,加快原料肉的降温,有利于抑制微生物的生长繁殖,并提高冷却肉的品质。要严格控制原料肉表面的初始菌落总数,这就要求工作人员在肉品生产、冷藏、流通过程中严把卫生关,并尽量避免相互之间的交叉污染,才能将原料肉发黏、发霉的程度降低到最小。在吊挂时要尽量避免原料肉之间相互接触,若原料肉在冷藏室内为码垛存放,要在原料肉之间用消过毒的塑料布隔开,必要时可对原料肉进行辐射处理,以提高肉品的品质。

三、颜色变化

1、引起冷却肉颜色变化的因素

1)肌红蛋白(Mb)与脂肪的氧化

肉的颜色随着在空气中放置时间的不同而发生变化,颜色发生由暗红色—鲜红色—褐红色的变化过程,这是因为肉中的肌红蛋白受空气中氧的作用而引起的。肌红蛋白(Mb)本身是紫红色,在高氧分压下,与氧结合可生成氧合肌红蛋白,为鲜红色,是新鲜肉的象征;肌红蛋白和氧合肌红蛋白在低氧分压下,均可以被氧化生成高铁肌红蛋白,呈褐色,使肉色变暗。

2)微生物

肉中微生物的生长繁殖在引起肉品腐败的同时,也可造成肉的变色。冷却肉中的好氧性微生物在对数生长期时,其数量大量增加,促进了高铁肌红蛋白的形成,造成肉腐败的好氧性微生物主要有假单胞菌属的一些细菌、无色杆菌等,它们的生长繁殖使肉表面的氧分压降低,使肉变质的同时也使肉表面变色。

除了细菌引起的冷却肉表面变色外,一些细菌在生长繁殖过程中的副产物会氧化肌红蛋白中的铁原子,并结合在血红素中的自由结合位点而使冷却肉变色。最常见的细菌副产物为硫化氢和过氧化氢,它们与不稳定的肌红蛋白结合,分别生成硫肌红蛋白和绿胆蛋白而使肉变色。

2、防止原料肉在贮藏过程中变色的措施

可以通过抑制肉中微生物的生长繁殖,抑制肉中脂肪的氧化、合理添加保鲜剂和护色剂等措施对原料肉进行控制。

冷却肉常用防止变色的措施有以下几种:

①采用低透气性材料、抽真空和加除氧剂处理;

②高氧压护色;

③采用100%二氧化碳条件,若配合使用除氧剂,效果更好;

④采用护色剂护色。

在实际中,没有任何一种单一的措施是完全有效的,因此必须采取综合的方法,才能有效地防止冷却肉的变色。

四、异味

1、引起冷却肉产生异味的原因

冷却肉发生腐败、氧化和长时间贮藏时易出现异味。发生异味的冷藏肉主要原因有3种:

①由于脂肪在空气、高温、光照、微生物等作用下,发生水解、氧化而成;

②肉与有强烈气味的食品存放在一起,会使肉产生串味现象;

③冷藏库还具有一些特有的臭味,俗称冷臭,这种冷臭也会串给冷却食品。

2、防止原料肉在贮藏过程中产生异味的措施

①要防止原料肉在贮藏过程中因腐败、氧化所产生的异味;

②要避免冷藏室的串味和冷臭的发生,这就要求在管理上要做到专库专用,要定期或在一种食品出库后严格消毒、除味和通风。

五、展望

随着人们生活水平的提高,冷却肉以其肉嫩味美、营养价值高等特点日益成为肉类消费的主流,它具有热鲜肉和冷冻肉不可比拟的优点,但冷却肉的货架期比较短,无法满足市场流通的需求,严重影响着肉的品质及销售商家的利益。因此,研究原料肉冷却保鲜过程的质量控制对于提高冷却肉的品质和延长其货架期,更好地保证肉及肉制品的安全至关重要。

[责任编辑:]

相关阅读

- (2014-08-19)聊城开展过期肉专项检查未发现问题原料肉的情况

- (2014-06-18)双核臭氧杀菌技术有效提高麻辣牛板筋的安全质量

- (2014-06-18)动态杀菌技术在烤鱼片质量控制中的应用

- (2014-06-18)双核臭氧杀菌技术在卤鸭肫质量控制中的应用

- (2014-11-10)万源市食药局进行了突击检查严把腌腊肉制品质量关

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

Mettler-Toledo 在中国国际渔业博览会上展示创新的产品

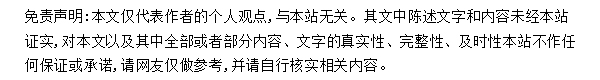

食品异物问题频发?是时候了解X射线检测了

食品异物问题频发?是时候了解X射线检测了

开拓科技创新,撬动橡塑业高质量发展

开拓科技创新,撬动橡塑业高质量发展

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

梅特勒托利多针对“难以发现”的污染物推出高品质X射线检

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

探索婴幼儿辅食市场高质量发展之路,为宝宝成长保驾护航

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《食品安全最佳实践白皮书(2021-2022年)》四大主题发布

《保健食品真实世界研究通则》团标技术审查与特食跨

《保健食品真实世界研究通则》团标技术审查与特食跨

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

凝聚全球食饮智慧 SIAL西雅展国际化水平再创新高

精准把控 高质发展,第三届微生物安全与应用会议在

精准把控 高质发展,第三届微生物安全与应用会议在

《食品行业科技创新白皮书》重磅发布!

《食品行业科技创新白皮书》重磅发布!

参与评论